首页 > 产品中心 > 焦油加工产品焦油加工产品

焦化环保节能新技能(一)

来源:欧宝体育网页版 发布日期:2022-08-28 17:23:55 | 浏览次数:174

现在机械化弄清槽进口流量为1600m3/h,温度为80摄氏度左右,弄清槽的体积为 3*300m3,焦油、氨水在弄清槽的停留时刻约27min,弄清池出口焦油的含水量=10%。焦油在焦油槽内用蒸汽加热后堆积48小时后的含水量为4.5%-7.5% ,外排氨水的含油量为 500-600ppm,焦油中萘含量约8.9%。

在循环氨水中,焦油约占0.7%左右,在高温文高速活动的混合效果下,焦油和氨水充沛混兼并乳化,氨水和焦油以水包油型乳化液方式存在。因为焦油中含有天然的界面活性物质,如沥青、胶质、喹啉类极性物质,吸附在乳化液的油水界面上,构成结实的界面膜,致使乳化液变得非常安稳,不易别离。现在破乳有机械、物理和化学等多种办法,但运用最多最有用的是以破乳剂为主的化学办法。在实践运用中,为完成焦油的深度脱水,又往往将不同的办法结合运用。

首要为石油职业原油破乳工艺中常用的破乳剂,有以下多种:环氧丙烷嵌段聚醚(HA/HB系列)、失水山梨醇单油酸脂破乳剂、油溶性酚醛树脂类破乳剂、水溶性聚氧乙烯聚氧丙烯聚醚破乳剂、水解的聚丙烯酰胺破乳剂、千基酚聚氧乙烯醚破乳剂、聚氧乙烯聚氧丙烯酚醛树脂破乳剂、甲基丙烯酸甲酯-丙烯酸丁酯-苯乙烯衍生物三元共聚物破乳剂等。

可加强焦油氨水别离速度和别离效果,并经过破乳、涣散、减粘效果,使氨水焦油乳化层变薄,到达进步氨水焦油在别离器内别离功率的意图,然后下降氨水中夹藏的悬浮物含量,恰当下降焦油的表面张力,加快焦油与焦油渣的别离以取得含水分及渣更低的焦油,一起最大极限地削减夹藏进入氨水中的悬浮物及油含量,改进循环氨水质量,加强剩下氨水处理效果。

关于蒸氨塔及换热器,显着削减换热器的清洗频率及蒸氨塔的排油频率;下降清洗费用;塔底排油频率下降90%,且排出液首要为氨水,焦油含量很少;

关于初冷器,到达更好的喷洒效果,杰出的初冷阻力;使初冷器煤气出口温度下降,并有用下降初冷器的热负荷;冷凝液质量取得改进,焦油、萘、悬浮物等在初冷器内堆积削减,已有堆积会有部分被洗脱,初冷器阻力下降,降幅50%以上;削减能耗,下降检修频率与本钱40%以上;

关于焦炉喷嘴及集气总管,大大下降氨水喷嘴的阻塞,坚持氨水喷淋量,安稳荒煤气的冷却温度;削减喷淋体系清洁和集气总管清洁作业量;喷嘴阻塞下降90%以上,且阻塞的喷嘴更易整理;

焦油渣产值削减,相应添加焦油产值,削减焦油渣处理本钱;下降焦油渣的焦油含量,降幅到50%以上;

相应的能耗下降:①焦油水分下降,会削减用来坚持焦油贮存槽温度的蒸汽用量;②焦油水分的削减,会削减超级离心机等脱水设备的能源消耗;③杰出的初冷器出口温度,可得到更低温度的焦炉煤气,气体的体积会减小,然后能够下降焦炉煤气在排送进程中的能源消耗。

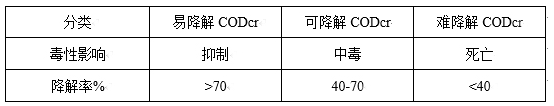

焦化废水处理方面,可下降废水中毒性COD的含量及总COD含量。然后下降微生物处理负荷,并坚持愈加有生机的微生物数量和微生物的生机进步。

依据体系状况和药剂的效果机理来决议加药地址。因为循环氨水是闭路循环,假如在管路上开口将影响出产。因而选用从循环泵前的氨水取样口参加,在取样口从头铺设一条加药管路,在管路上设备止回阀,用高压定量加药泵参加,既不影响氨水取样,又不影响出产的连续性。经过 1个月的实验,取得了满意的实验效果,焦油含水量在没有蒸汽加热的状况下下降到2%以下,均匀为1.55% ;氨水中的焦油含量由500-600ppm降到140-150ppm,焦油渣由本来的流体状变为实验后的半粉状,焦油渣中焦油的含量显着下降;在焦油不加热的状况下,焦油中的萘含量由8.9%升高到11%左右,进步了焦油深加工中萘的产值,削减了萘向大气中的分散量。

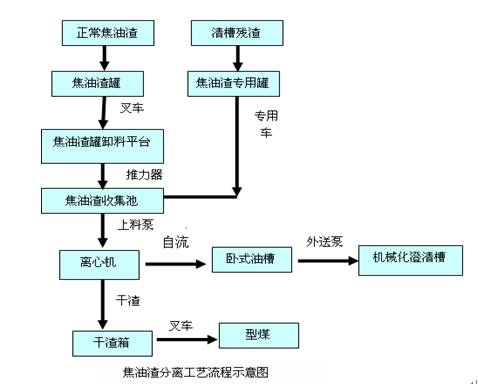

焦油渣经预处理后,进入超级离心机进行油渣别离,别离的焦油、干渣得到合理运用,处理了焦油渣直接进入型煤,混合不匀、污染严峻的问题。工艺流程图为:

当焦油渣处置中心的焦油渣搜集池的焦油渣料位至1/2时,用泵按必定的量送入离心机内,经离心机的高速作业,完成油、渣别离。

离心出来的再生焦油自流进入卧式废油搜集槽。离心后的干渣进入下部分的干渣搜集槽,定时送往型煤岗位进入焦炉炼焦。渣的干度(水分的巨细)可依据工艺调理来调整。

2.1本实用新型运用离心机处理焦油渣,因为离心机具有很强的固—液别离才能,进步了焦油渣与焦油和氨水的别离效果,别离后的焦油干渣中焦油、水的总含量降至20%以下,且能够经过工艺调整操控别离后焦油渣的干度。

2.3别离后的干渣能够直接参加皮带直接运至炼焦出产,别离出的焦油由泵直接运送至焦油质料槽作为质料运用,废水由泵送往水处理厂进行处理净化。别离后的焦油及干渣在出产中得了悉数运用,发生了显着的环保效益和社会效益。

炭化室单调是一项负压除尘装煤技能,是国内初次在焦炉上开发运用,无烟装煤效果显着,在改进焦炉出产操作环境的一起,还把装煤发生的荒煤气悉数收回,具有杰出的环境效益、经济效益、社会效益和宽广的推广运用价值。

集气管坚持负压状况,每个炭化室装备一套用来调理上升管阀体翻板的执行机构。装煤进程中,执行机构把阀体翻板彻底翻开,炭化室与负压集气管联通,构成负压环境,集气管将炭化室内发生的荒煤气抽走,以完成无烟装煤;装煤完毕后,操控体系经过主动丈量桥管压力,操控每孔炭化室队形的翻板开度,以操控在不同结焦时期的桥管压力,坚持炭化室底部在整个结焦进程中微正压,推焦作业时,执行机构把阀体翻板彻底封闭,然后间隔集气管和炭化室,保证安全出产。

焦炉炭化室压力主动调理体系首要包含集气管、放散管、上升管、桥管、阀体、桥管翻板调理设备、喷洒考克、阀体气动执行机构、压力变送器、现场操控柜、测压管、炭化室单调操控体系、集气管压力操控体系和四大机车定位体系等。

(1)装煤进程操控。集气管坚持负压状况,每个炭化室装备一套执行机构,调理阀体翻板。装煤时经过体系主动操控把阀体翻板彻底翻开,此刻,炭化室与负压集气管连通,构成负压通道,集气管将炭化室内发生的荒煤气吸入,完成装煤烟尘无外逸。

(2)结焦进程操控。经过操控桥管压力,主动调理每孔炭化室对应的翻板开度,完成炭化室底部在整个结焦进程中坚持微正压。

(3)推焦进程操控。推焦前经过体系主动操控,把阀体翻板彻底封闭,间隔集气管与炭化室的衔接,以保证推焦出产的安全。

(4)压力操控体系。依据数据剖析,炭化室压力主动操控体系投用前,结焦时刻到达12h时(周转时刻为22h),炭化室底部压力现已开端呈现负值,结焦时刻到达15h后,炭化室底部压力长时刻处于负压状况,负压最大时达100 Pa左右。体系投用后,尽管集气管在必定压力范围内动摇,在结焦时刻到达6h今后,炭化室底部压力根本坚持在50Pa上下,结焦晚期压力在10Pa左右动摇,根本可坚持在微正压状况。阐明执行机构的调理操控可满意炭化室底部压力在结焦周期内坚持微正压的要求。

1. 焦炉炭化室压力主动调理技能,完成了单个炭化室压力的安稳调理,对焦路安稳出产、延伸焦炉运用寿命、改进炉顶环境和进步焦炉操作水平具有活跃促进效果。

2. 炭化室压力主动操控体系投用后,可完成焦炉无烟装谋,契合国家的节能减排方针,促进环境友好型企业的开展,避免了很多有毒有害气体放散,改进了炉顶恶劣的出产操作环境,削减了对员工的身体损伤,很多的荒煤气得以收回,对焦化企业的持久开展起到促进效果。

3. 停用高压氨水泵的节电效益。炭化室压力主动操控体系安稳运转后,可中止运转高压氨水体系。高压氨水泵功率为55kV,每年节电可达48.2万kW·h, 按均匀电价0.68元核算,每年节电价值约为33万元。高压氨水的停用,不只能发生必定的经济效益,也进步了焦炉的主动化管理水平。

4. 削减备品消耗的效益。炭化室压力主动操控体系正常运转后,可大大下降加煤车车载除尘体系的作业负荷,除尘布袋的替换频率可由每年的4次削减为1次。除尘布袋每次需替换400条,按每条200元核算,每次替换费用为8万元,则每年可节省替换除尘布袋费用24万元。

焦化污水来源于炼焦煤带入水分、化合水、粗苯别离水、苯精制废水、焦油精制废水、煤气水封水、蒸汽冷凝水、刷车污水等,其间炼焦煤带入水和炼焦化合水统称为剩下氨水,剩下氨水中含有氨、硫化物、氰化物、酚、煤焦油等多种化合物,大部分剩下氨水由冷凝岗位机械化弄清槽(焦油氨水别离器)混合后或者是在水净化岗位混合较均匀后再经过除油和脱酚后进入蒸馏工序蒸出大部分氨,蒸馏后下降废水氨氮后送后序深度处理。

当时国内大部分蒸氨工艺依然选用传统的蒸汽蒸氨,剩下氨水蒸馏选用直接蒸汽汽提完成,汽液相传热和传质效果差,蒸汽消耗约为150~200公斤/吨剩下氨水,能耗高、腐蚀性强,环保压力巨大。

济钢化工厂研讨开发了焦化剩下氨水热泵蒸馏技能,即用热泵收回蒸氨塔顶氨汽余热,以循环热水为载体将热量传递到蒸氨塔,下降了蒸氨能量输入和循环水用量,下降了蒸氨工序能耗,具有显着的经济效益、环保效益和社会效益,是焦化节能减排技能,也是职业创始。

工艺阐明:在蒸氨体系现有蒸氨塔顶全凝器前的管路上设备旁通、阀门,新增一台蒸汽发生器和再沸器,将塔顶逸出氨气(含氨量约为10%)引入新增的蒸汽发生器,发生高温热水,通入新增的再沸器中加热部分塔底蒸氨废水,发生的低压饱满蒸汽通入蒸氨塔供给蒸馏热量,放热后的高温热水经循环泵加压后循环运用,取热后泠凝的氨水用氨水泵送至原设备冷却器前管路。该技能不只能够收回塔顶热量,还可削减冷却水的消耗,归于双向节能技能。

经济效益:运用该技能可使蒸氨工艺节能40%左右,以处理量40t/h消耗蒸汽8t核算,能够节省蒸汽3.2t,效益显着。蒸汽价格120元核算,年运转350天计,节能效益可达322万元。

(1)完成了蒸氨塔顶氨汽余热的收回运用。热泵可收回蒸氨塔顶氨汽余热的45~50%,收回蒸氨耗热量的约32~40%。

(4)设备修理便利,耗电量小。除功率不大的溶液泵及循环热水泵外,没有滚动部件,设备修理便利,比蒸汽加压式耗电量小。

2、冷却后的液体沥青由计量齿轮泵送到制粒体系,在水下把液体沥青制成一致的粒状,消除了沥青烟的发生。成型后的沥青颗粒降落到冷却水池内的钢带机上,并经钢带机运送到火车车厢内。

3、来自热交换器的蒸汽进入蒸汽冷凝器顶用中温水进行冷凝,然后蒸汽冷凝水在重力的效果下自流到冷凝罐内,用循环泵再打回两个热交换器进行循环运用。

4、当热交换器内冷凝液位下降时,可用外部蒸汽进行弥补。为下降热沥青颗粒带到池中的热量,池内的冷却水经过换热器与中温水换热后循环运用。

该设备的备料是液体沥青,温度在220-250℃之间,从蒸馏体系到沥青大槽。一部分,沥青是经过离心泵加到预冷却器,以坚持沥青冷却器底部的沥青液位稳定,另一部分,再循环回沥青大槽混合。2、液态沥青冷却3、沥青粒化

冷却后,沥青送到制粒体系。造粒机在水下把液体沥青制成一致的粒状。水下的这种操作最大极限的下降了沥青烟的发生。成型后各颗粒持续降落到冷却池的皮带机上,水下传输时,颗粒心依然是液体,而外部是固体的,一切颗粒被皮带机送到水面并翻倒,装入车厢内。

为除去热沥青颗粒带到池中的热量,用循环泵经过热交换器闭路循环冷却水。流出热交换器今后,水分红两路,一路持续从池顶部流入,一路喷到沥青皮带回来部分,由此沥青皮带坚持永久的清洁,沥青颗粒直接落到池底部,在那里由螺旋运送器吸走。

3、沥青水下成型技能先进。工艺流程短,设备精简,沥青产品成型速度快质量好,外型规矩,沥青颗粒巨细可调。

5、济钢化工厂引入的沥青水下成型技能有用的处理了沥青成型进程中沥青烟的问题,而原先各种沥青烟处理办法,只能处理沥青槽沥青烟的问题,而不能处理沥青成型进程中发生的沥青烟,给员工的现场操作带来巨大的损害,沥青成型技能恰恰处理了这个方面的问题,具有宽广的推广运用远景。

依据冶金百科全书报导,沥青烟放散数量约占沥青数量0.5%左右,选用沥青水下成型之后,这部分沥青烟就会被搜集起来,沥青现在每月产值按5500吨核算,即每月可搜集沥青27.5吨,假如沥青3000元一吨核算,效益可观。回来搜狐,检查更多

上一篇:安全出产月|一周危化品安全事端汇总剖析 下一篇:煤焦油洗剂的运用留意事项有哪些呢